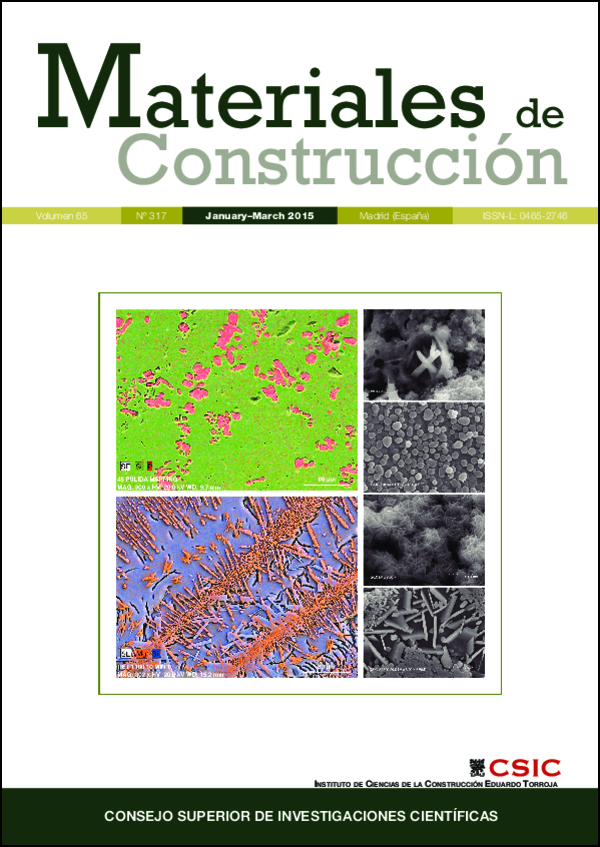

Impacto del uso de un cemento de bajo carbono en la mejora de la sostenibilidad de la producción de cemento

DOI:

https://doi.org/10.3989/mc.2015.00614Palabras clave:

Cemento, Arcillas calcinadas, Energía, Emisiones, ProducciónResumen

Se presenta la evaluación preliminar de las condiciones de fabricación industrial de un nuevo sistema cementicio a partir del empleo de clínquer; arcillas calcinadas y piedra caliza; desarrollado por los autores; denominado “cemento de bajo carbono”. El nuevo cemento posibilita la reducción de más de un 50% de la masa de clínquer; sin comprometer el comportamiento del material. El presente trabajo presenta el monitoreo de la producción industrial en una planta en Cuba; de 130 t del nuevo cemento. El cemento obtenido cumple con las regulaciones nacionales de calidad y su empleo tiene similar rendimiento que el cemento Pórtland para la producción de bloques y hormigón de 25 MPa. Se realiza el análisis de impacto ambiental del cemento ternario mediante la comparación con otros cementos producidos industrialmente. El nuevo cemento puede contribuir a la reducción de más del 30% de las emisiones de CO2 asociadas a la manufactura de cemento.

Descargas

Citas

1. U.S. Geological Survey. (2002) Mineral Commodity Summaries. http://minerals.usgs.gov/minerals/pubs/commodity/cement.

2. Cembureau. (2010) Cembureau Report 2010. http://www.cembureau.eu/about-cement/key-facts-figures.

3. Habert, G.; Billard, C.; Rossi, P.; Chen, C.; Roussel, N. (2010) Cement production technology improvement compared to factor 4 objectives. Cem. Concr. Res. 40, 820–826. http://dx.doi.org/10.1016/j.cemconres.2009.09.031. http://dx.doi.org/10.1016/j.cemconres.2009.09.031

4. Purnell, P. (2013) The carbon footprint of reinforced concrete. Advances in Cement Research, 25 [1], 1–7. http://dx.doi.org/10.1680/adcr.13.00013

5. Schneider, M.; Romer, M.; Tschudin, M.; Bolio; H. (2011) Sustainable cement production—present and future. 41 [7], 642–650. http://dx.doi.org/10.1016/j.cemconres.2011.03.019

6. Hendriks, C.A.; Worrell, E.; Martin, N.; Ozawa Meida, L.; de Jager, D.; Riemer, P. (1998) Emission reduction of greenhouse gases from the cement industry; in Fourth International Conference on Greenhouse Gas Control Technologies: Interlaken.

7. Damtoft, J.S.; Lukasik, J.; Herfort, D.; Sorrentino, D.; Gartner, E.M. (2008) Sustainable development and climate change initiatives. Cem. Concr. Res. 38, 115–127. http://dx.doi.org/10.1016/j.cemconres.2007.09.008

8. Antoni, M.; Rossen, J.; Martirena, F.; Scrivener, K. (2012) Cement substitution by a combination of calcined clay and limestone. Cem. Concr. Res. 42 [12], 1579–1589. http://dx.doi.org/10.1016/j.cemconres.2012.09.006

9. Vizcaíno, L.; Antoni, M.; Alujas, A.; Scrivener, K.; Martirena, F. (2014) Calcined clays and Limestone as supplementary cementitious material for cements with low clinker content; under preparation for Mater. Construcc.

10. Fernández, L.R. (2009) Calcined Clayey Soils as a Potential Replacement for Cement in Developing Countries; in Faculté Sciences et Techniques de L'Ingeniur. PhD Thesis. Laboratory of Construction Materials. École Polytechnique Federale de Lausanne: Lausanne; 1–178.

11. Taylor, H.F.W. (1990); Cement Chemestry; Academia Press Inc; London; U.K.

12. Massazza, F. (1993) Pozzolanic cements. Cem. Concr. Comp. 15 [4], 185–214. http://dx.doi.org/10.1016/0958-9465(93)90023-3

13. Lothenbach, B.; Scrivener, K.L.; Hooton, R.D. (2011) Supplementary cementitious materials. Cem. Concr. Res. 41, 1244–1256. http://dx.doi.org/10.1016/j.cemconres.2010.12.001

14. Fernández, R.; Martirena, F.; Scrivener, K.L. (2011) The origin of the pozzolanic activity of calcined clay minerals: a comparison between kaolinite; illite and montmorillonite. Cem. Concr. Res. 41 [41], 113–122. http://dx.doi.org/10.1016/j.cemconres.2010.09.013

15. Ambroise, J.; Maximilien, S.; Pera, J. (1994) Properties of Metakaolin blended cements. Advanced Cement Based Materials. 1 [4], 161–168. http://dx.doi.org/10.1016/1065-7355(94)90007-8

16. Sabir, B.B.; Wild, S.; Bai, J. (2001) Metakaolin and calcined clays as pozzolans for concrete: a review. Cem. Concr. Comp. 23, 441–454. http://dx.doi.org/10.1016/S0958-9465(00)00092-5

17. De Weerdt, K.; Ben Haha, M.; Le Saout, G.; Kjellsen, K.O.; Justnes, H.; Lothenbach, B. (2001) Hydration mechanisms of ternary Portland cements containing limestone powder and fly ash. Cem. Concr. Res. 41, 279–291. http://dx.doi.org/10.1016/j.cemconres.2010.11.014

18. Moesgaard, M.; Herfort, D.; Steenberg, M.; Kirkegaard, L.F.; Yue, Y. (2011) Physical performances of blended cements containing calcium aluminosilicate glass powder and limestone. Cem. Concr. Res. 41 [3], 359–364. http://dx.doi.org/10.1016/j.cemconres.2010.12.005

19. Wild, S.; Khatib, J.; Jones, A. (1996) Relative strength; pozzolanic activity and cement hydration in superplasticized metakaolin concrete. Cem. Concr. Res. 26 [10], 1537–1544. http://dx.doi.org/10.1016/0008-8846(96)00148-2

20. Ezziane, K.; Bougara, A.; Kadri, A.; Khelafi, H.; Kadri, E.H. (2007) Compressive strength of mortar containing natural pozzolan under various curing temperature. Cem. Concr. Comp. 29 [8], 587–593. http://dx.doi.org/10.1016/j.cemconcomp.2007.03.002

21. Ganesh Babou, K.; Sree Rama Kumar, V. (2000) Efficiency of GGBS in concrete. Cem. Concr. Res. 30 [7], 1031–1036. http://dx.doi.org/10.1016/S0008-8846(00)00271-4

22. Lawrence, P.; Cyr, M.; Ryngot, E. (2005) Mineral admixtures in mortars effect of type; amount and fineness of fine. Cem. Concr. Res. 35, 1092–110. http://dx.doi.org/10.1016/j.cemconres.2004.07.004

23. Murat, M.; Comel, C. (1983) Hydration reaction and hardening of calcined clays and related minerals III. Influence of calcination process of kaolinite on mechanical strengths of hardened metakaolinite. Cem. Concr. Res. 13 [5], 631–637. http://dx.doi.org/10.1016/0008-8846(83)90052-2

24. Ambroise, J.; Murat, M.; Pera, J. (1985) Hydration reaction and hardening of calcined clays and related minerals V. Extension of the research and general conclusions. Cem. Concr. Res. 15 [2], 261–268. http://dx.doi.org/10.1016/0008-8846(85)90037-7

25. NC/CTN22; NC 96:2001 Cemento con adición activa. Especificaciones; Impreso en Cuba (2001).

26. NC/CTN22; NC 54-207:2000 Cemento - Ensayos físico-mecánicos; Printed in Cuba (2000).

27. NC/CTN22; NC 54-206:2000 Cemento - Análisis químico de arbitraje; Printed in Cuba (2000).

28. NC/CTN22; NC EN 196-6:2007 Cemento Hidráulico. Método de Ensayo. Determinación de la finura y la superficie específica; Printed in Cuba (2007).

29. NC/CTN22; NC 506:2007 Cemento hidráulico. Método de ensayo. Determinación de la resistencia mecánica; Printed in Cuba (2007).

30. NC/CTN22; NC 524:2007 Cemento hidráulico. Método de ensayo. Determinación de la consistencia normal y tiempos de fraguado por aguja Vicat; Printed in Cuba (2007).

31. Vizcaíno, L.; Antoni, M.; Martirena, F.; Scrivener, K. (2014) Effect of fineness in clinker-calcined clays-limestone cements, accepted for publication at Advances in Cement Research, 2015.

32. NC/CTN37; NC ISO 1920-2:2010 Ensayos al hormigón. Propiedades del hormigón fresco; Printed in Cuba (2010).

33. NC/CTN37; NC 167:2002 Hormigón Fresco. Toma de muestras; Impreso en Cuba (2002).

34. NC/CTN37; NC ISO 1920-3:2010. Ensayos de Hormigón – Parte 3: Elaboración y curado de Probetas de Ensayos; Printed in Cuba (2010).

35. NC/CTN37; NC 724:2009 Ensayos del Hormigón. Resistencia del Hormigón en estado endurecido; Printed in Cuba (2009).

36. NC/CTN37; NC ASTM C 1231/C 1231M:2006 Hormigón. Refrentado de probetas cilíndricas utilizando placas no adheridas; Printed in Cuba (2006).

37. NC/CTN37; NC 2047:2010 Bloques huecos de hormigón – Especificaciones; Printed in Cuba (2010).

38. Eggleston, H.S.; Buendia, L.; Miwa, K.; Ngara, T.; Tanabe, K. (2006) IPCC Guidelines for National Greenhouse Gas Inventories.; in National Greenhouse Gas Inventories Programme. http://www.ipcc-nggip.iges.or.jp.

39. WBCSD-CSI. (2005) The Cement CO2 and Energy Protocol-Version 3.0. 2005. http://www.wbcsdcement.org/.

Publicado

Cómo citar

Número

Sección

Licencia

Derechos de autor 2015 Consejo Superior de Investigaciones Científicas (CSIC)

Esta obra está bajo una licencia internacional Creative Commons Atribución 4.0.

© CSIC. Los originales publicados en las ediciones impresa y electrónica de esta Revista son propiedad del Consejo Superior de Investigaciones Científicas, siendo necesario citar la procedencia en cualquier reproducción parcial o total.Salvo indicación contraria, todos los contenidos de la edición electrónica se distribuyen bajo una licencia de uso y distribución “Creative Commons Reconocimiento 4.0 Internacional ” (CC BY 4.0). Puede consultar desde aquí la versión informativa y el texto legal de la licencia. Esta circunstancia ha de hacerse constar expresamente de esta forma cuando sea necesario.

No se autoriza el depósito en repositorios, páginas web personales o similares de cualquier otra versión distinta a la publicada por el editor.